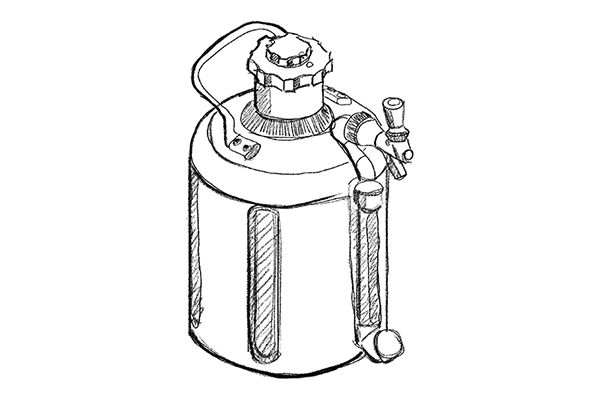

- Utilizamos un tubo de acero inoxidable de gran diámetro (172 mm) para fabricar la carcasa del barril Pro 128, un proceso que implica riesgos de ruptura durante la expansión térmica. Estos desafíos nos han llevado a perfeccionar la calidad del acero, las capacidades de la maquinaria de expansión térmica, los ajustes de presión de agua y el control de la tasa de expansión.

- La diferencia significativa de diámetro entre el cuerpo y la boca del barril requiere una reducción de 172 mm a 54 mm. Para esto, usamos una máquina de alta potencia para realizar la embocadura de los barriles; dicha máquina realiza el acanalado, el recorte de bordes y el bordeado en un solo paso. Un aspecto crucial es asegurar un ajuste perfecto entre la boca con borde y la tapa de plástico, ya que cualquier discrepancia podría provocar que la tapa salte bajo presión, representando un riesgo para el usuario.

- En los modelos Pro 64 y 128, un desafío importante es el perforado preciso de los canales superiores e inferiores en las carcasas interna y externa del barril, seguido por la inserción de pernos (asegurando la orientación correcta del hilo antes de soldar). Esto requiere una soldadura de doble capa con un soldador láser, un proceso que demanda amplia experiencia. Implica gestionar múltiples puntos de soldadura simultáneos, compensar la contracción de los materiales de acero inoxidable y asegurar una alineación precisa de los orificios. Posteriormente, las bocas interna y externa del barril deben estar perfectamente concéntricas antes de proceder a la soldadura de la boca. Cualquier desalineación podría resultar en espacios irregulares en otras posiciones de orificios, afectando el proceso de vacío subsiguiente.

- El barril de doble capa requiere una soldadura minuciosa y precisa en múltiples puntos para avanzar al paso de vacío, asegurando una tasa de vacío de alta calidad y cumpliendo con estrictos estándares de rendimiento de aislamiento según los requisitos de AQL de GrowlerWerk Inc. Nuestros ingenieros experimentados, con dos décadas de experiencia en tecnología de botellas aisladas al vacío, han logrado mantener el aumento de temperatura del Pro 128 dentro de 4 grados Celsius durante 8 horas, obteniendo elogios del equipo de GrowlerWerk Inc.

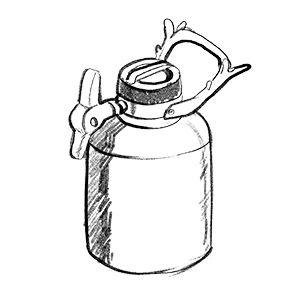

Después del desafiante proyecto uKeg Pro, nos embarcamos con éxito en el uKeg Go, demostrando nuestra habilidad para cumplir contratos anuales de suministro manteniendo una calidad constante y superior. Nuestra excelencia técnica ha captado la atención de renombradas empresas como Snow Peak de Japón, líder en equipamiento para exteriores, para quienes hemos desarrollado termos de gran capacidad. Asimismo, hemos forjado alianzas exitosas con gigantes como LG en Corea del Sur y Budweiser en el Reino Unido, adaptando y personalizando productos a sus exigentes estándares, incluyendo sistemas de dispensación únicos.

En Sino Batoo, cada proyecto OEM es una oportunidad para demostrar nuestra pasión y habilidad en la creación de sistemas de dispensación y botellas termo a medida. Nuestro equipo, con una década de experiencia en la fabricación de acero inoxidable y el desarrollo de productos innovadores, está listo para enfrentar nuevos desafíos. Nos entusiasma la idea de colaborar con clientes de todo el mundo, llevando ideas a la realidad y superando expectativas en cada paso.